Атмосферный воздух представляет собой смесь, содержащую по объёму кислорода 20,93% и азота 78,03%, остальное - аргон и другие газы нулевой группы, углекислота и пр. Указанные цифры относятся к осушенному воздуху без влаги. Содержание водяных паров в воздухе может меняться в широких пределах в зависимости от температуры и степени насыщения. Для получения технически чистого кислорода воздух подвергается глубокому охлаждению и сжижается (температура кипения жидкого воздуха при атмосферном давлении-194,5°). Полученный жидкий воздух подвергается дробной перегонке или ректификации в ректификационных колоннах. Возможность успешной ректификации основывается на довольно значительной" разности (около 13°) в температурах кипения жидких азота (-196°) и кислорода (-183°).

Схема заводской установки для производства кислорода из воздуха показана на фиг. 118. Воздух, засасываемый многоступенчатым компрессором, проходит сначала через воздушный фильтр, где очищается от пыли, затем проходит последовательно ступени компрессора (на фигуре изображён четырёхступенчатый компрессор). За каждой ступенью компрессора давление воздуха возрастает и доводится до 50-220 атм в зависимости от системы установки и стадии производства. После каждой ступени компрессора воздух

проходит злагоотделитель, где осаждается зода, конденсирующаяся при сжатии воздуха, и водяной холодильник, охлаждающий воздух и отнимающий тепло, образующееся при сжатии. Между второй и третьей ступенями компрессора для поглощения углекислоты из воздуха включается аппарат - декарбонизатор, заполняемый водным раствором едкого натра. Сжатый воздух из компрессора проходит осушительную батарею из баллонов, заполненных кусковым едким натром, поглощающим влагу и остатки углекислоты. Возможно полное удаление влаги и углекислоты из воздуха имеет существенное значение, так как замерзающие при низких температурах вода и углекислота забивают трубки кислородного аппарата сравнительно малого сечения и заставляют прекращать работу установки, останавливая её на оттаивание и продувку кислородного аппарата.

Пройдя осушительную батарею, сжатый воздух поступает в так называемый кислородный аппарат, где происходит охлаждение и сжижение воздуха и его ректификация с разделением на кислород и азот. Нормальный кислородный аппарат включает две ректификационные колонны, испаритель, теплообменник, дроссельный вентиль. Сжатый воздух охлаждается в теплообменнике отходящими из аппарата кислородом и азотом, дополнительно охлаждается в змеевике испарителя, после чего проходит дроссельный вентиль, расширяясь и снижая давление. Вследствие эффекта Джоуля-Томсона температура воздуха при расширении резко падает и происходит его сжижение.

Жидкий воздух испаряется в процессе ректификации, процесс - испарения и отходящие газообразные продукты ректификации ■- азот и кислород - охлаждают новые порции сжатого воздуха, поступающего из компрессора, и т. д. Газообразный азот чистотой 96-98% обычно не используется и из теплообменника выпускается в атмосферу. Газообразный кислород чистотой 99,0-99,5% направляется в резиновый газгольдер, откуда засасывается кислородным компрессором и подаётся для наполнения кислородных баллонов под давлением 150 атм.

Установка работает непрерывно круглосуточно до замерзания аппарата или появления каких-либо неисправностей, требующих остановки для ремонта. По замерзании аппарата работа прекращается и начинается период отогрева аппарата тёплым воздухом, подаваемым компрессором. По окончании отогрева производятся продувка аппарата, необходимый текущий ремонт, и установка готова к новому пуску.

Полный производственный цикл установки называется «кампанией», нормальная продолжительность которой около 600 час., из них полезной работы с выдачей кислорода 550-560 час. В пусковой период, когда требуется интенсивное охлаждение аппарата и скорейшее создание запаса жидкого воздуха, компрессор подаёт воздух под давлением около 200 атм, когда же устанавливается нормальный ход процесса, расход холода уменьшается и рабочее давление компрессора снижается до 50-80 атм. Сказанное отно-

сится к получению из аппарата газообразного кислорода, который уносит с собой немного холода из аппарата, отдавая большую часть холода в испарителе и теплообменнике аппарата. В настоящее время часто значительная часть кислорода отбирается из аппарата в жидком виде. С жидким кислородом, имеющим температуру -183°, из аппарата уносится много холода, и для возможности нормальной работы установки необходимо усилить охлаждение системы. Это достигается двумя путями: 1) повышением рабочего давления воздушного компрессора; 2) совершением внешней работы при расширении воздуха.

При работе установки для получения жидкого кислорода рабочее давление воздушного компрессора поддерживается около 200 атм на протяжении всей кампании, вместо 50--80 атм, достаточных для производства газообразного кислорода. При производстве жидкого кислорода сжатый воздух из компрессора разделяется на два примерно одинаковых потока, один из которых направляется непосредственно в кислородный аппарат, как было описано выше, другой же предварительно поступает в специальную поршневую машину, так называемую расширительную машину или детандер. В детандере поступающий сжатый воздух расширяется, совершая внешнюю работу, и снижает давление с 200 до 6 атм. Расширение в детандере с совершением внешней работы охлаждает воздух значительно сильнее, чем расширение в дроссельном вентиле кислородного аппарата за счёт эффекта Джоуля-Томсона. Воздух охлаждается на выходе из детандера примерно до -120° и поступает в кислородный аппарат, смешиваясь с частью воздуха, поступающего в кислородный аппарат помимо детандера. Указанные изменения позволяют непрерывно отбирать жидкий кислород из аппарата без нарушения процесса производства.

1 м3 кислорода при 760 мм рт. ст. и 0° весит 1,43 кг, а при 20° - 1,31 кг.

1 л жидкого кислорода весит 1,13 кг и, испаряясь, образует 0,79 м3 газообразного кислорода при 0° и 760 мм рт. ст. 1 кг жидкого кислорода занимет объём 0,885 л и, испаряясь, образует 0,70 м3 газообразного кислорода при 0° и 760 мм рт. ст. Технические данные стандартных кислородных установок, изготовляемых в Советском Союзе, приведены в табл. 15.

Установки на 5 и 30 м3/час изготовляются не только стационарными, но и передвижными.

В последние годы в Советском Союзе академик П. Л. Капица разработал новый процесс производства кислорода из воздуха. От всех существующих этот способ отличается низким рабочим давлением сжатого воздуха, всего 6 атм. Сжатие воздуха производится турбокомпрессором, основным производителем холода служит турбодетандер, предварительное охлаждение воздуха производится в регенераторах. Установка даёт жидкий кислород.

По действующему в СССР стандарту технический кислород 1-го сорта для сварки и резки металлов должен иметь степень чистоты не ниже 99%.

|

Таблица 15 Технические данные кислородных установок, изготовляемых в СССР

|

Производство кислорода из воздуха ведётся непрерывно круглосуточно, в малых масштабах оно нерентабельно. Обычно лишь предприятия с большим потреблением кислорода, не менее 400- 500 ж3 в сутки, могут иметь собственные кислородные установки, основная же масса потребителей со средним и малым потреблением кислорода получает его со специальных кислородных заводов. Поэтому существенное значение приобретает транспорт и хранение кислорода, часто обходящиеся дороже его производства. Кислород обычно хранится и транспортируется в газообразном виде в стальных баллонах под давлением 150 атм.

Кислородный баллон (фиг. 119) представляет собой цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживается башмак, позволяющий ставить баллон вертикально. На горловину насаживается кольцо с резьбой для навёртывания защитного колпака. Горловина имеет

внутреннюю коническую резьбу для ввёртывания вентиля. По ГОСТ баллоны изготовляются из стальных цельнотянутых труб углеродистой стали с пределом прочности не ниже 65 кг/мм2, пределом текучести не ниже 38 кг! мм2 и относительным удлинением не ниже 12%. Кислородные баллоны изготовляются для разных целей ёмкостью от 0,4 до 50 л. В технике применяются главным образом баллоны ёмкостью 40 л. Такой баллон имеет наружный диаметр 219 мм, длину корпуса 1390,лш, толщину стенки 8 мм; весит баллон без кислорода около 67 кг.

Баллоны из углеродистой стали для рабочего давление 150 атм имеют вес тары 1,6-1,7 кг/л ёмкости. В последнее время начато освоение баллонов из легированных сталей с пределом прочности 100-120 кг/мм2, что даёт возможность повысить рабочее давление баллонов и снизить их вес в 2-2,5 раза для той же ёмкости и рабочего давления. Чтобы избежать опасных ошибок при наполнении и использовании, баллоны для разных газов окрашиваются в различные цвета, кроме того, присоединительный штуцер запорного вентиля имеет различные размеры и устройство. Кислородные баллоны окрашиваются снаружи в голубой цвет и имеют надпись чёрными буквами кислород. Через каждые пять лет кислородный баллон подвергается обязательному испытанию в присутствии инспектора Котлонадзора, что отмечается клеймом, насекаемым на верхней сферической части баллона. Производится также гидравлическое испытание на полуторное рабочее давление, т. е. на 225 атм. Вентиль кислородного баллона изготовляется из латуни. Присоединительный штуцер вентиля имеет правую трубную резьбу Во время хранения вентиль защищается предохранительным колпаком, который навёртывается на наружное кольцо горловины баллона. Баллон, заполненный кислородом под давлением 150 атм, при нарушении правил обращения с ним может дать взрыв значительной разрушительной силы. Поэтому при обращении с кислородными баллонами необходимо строго соблюдать установленные правила безопасности. В особо ответственные или опасные цехи рекомендуется вообще не вносить кислородных баллонов, а располагать их вне цеха в отдельной пристройке, и подавать в цех по трубопроводу редуцированный кислород пониженного давления, обычно 10 атм.

Простейшая пристройка в форме железного шкафа у наружной стены цеха показана на фиг. 120. Обычно в цехе не должно находиться одновременно более 10 баллонов. В цехе баллоны должны прикрепляться хомутом или цепью к стене, колонне, стойке и т. п. для устранения возможности падения. На территории завода баллоны нужно переносить на носилках или лучше перевозить на специальных тележках; переносить баллоны на руках или на плечах запрещается. При перевозке баллонов на автомашинах или подводах необходимо обязательно применять деревянные подкладки, устраняющие перекатывание и соударения баллонов. Погрузка и выгрузка баллонов должны производиться осторожно, без толчков и ударов. Баллоны необходимо защищать от нагревания, например

от печей, вызывающего опасное повышение давления газа в баллонах. При работах летом на открытом воздухе в солнечную погоду следует прикрывать кислородные баллоны мокрым брезентом. Нельзя допускать загрязнения баллона, в особенности его вентиля, маслами и жирами, которые самовозгораются в кислороде, что может привести к взрыву баллона. Баллоны с кислородом должны храниться в специально отведенных отдельных складах.

Транспортирование газообразного кислорода в баллонах обходится дорого, иногда дороже стоимости самого кислорода.

Нормальный баллон ёмкостью 40 л, весящий около 67 кг, вмещает 4x150 = 6000 л = 6 м3 кислорода, весящего всего 6х 1,3=

7,8 кг, так что на вес полезно - го груза 7,8 кг приходится пере-

возить тару 67 кг, т е. вес тары ФнГ ш пристройка для кислород-

составляет почти 90%, а полез - ных баллонов,

ный груз-10%. Если учесть

ещё содержание, ремонт и амортизацию баллонов, то часто стоимость кислорода на месте у потребителя в два-гри раза превышает отпускную его стоимость на кислородном заводе. Поэтому значительный экономический интерес представляет доставка кислорода с кислородного завода потребителям в жидком виде, при котором вес тары составляет около 50% общего веса груза, и при том же весе перевозимого груза доставляется жидкого кислорода в пять раз больше, чем при перевозке его в газообразном виде.

Для возможности пользования жидким кислородом необходимы:

1) транспортный танк для перевозки жидкого кислорода, установленный на автомашине, обычно принадлежащий кислородному заводу; 2) газификатор, служащий для превращения жидкого кислорода в газообразный и устанавливаемый обычно у потребителя кислорода.

Транспортный танк для перевозки жидкого кислорода в основном представляет собой шар из листовой латуни, заключённый в стальной кожух; пространство между шаром и кожухом заполнено теплоизоляционным материалом - порошкообразной углекислой магнезией. Жидкий кислород заливается в танк через приёмно-спускной вентиль, заполняет латунный шар, а забирается из него через гибкий шланг, присоединённый к вентилю. Так как окружающая температура воздуха всегда выше его критической температуры, то жидкий кислород неизбежно испаряется, т. е. происходит непрерывная потеря кислорода в окружающую атмосферу вследствие испарения. При хорошем состоянии теплоизоляции танка

эта потеря может быть сведена до 0,3% в час. На случай повышения давления танк снабжён предохранительным клапаном.

Потребители жидкого кислорода должны иметь газификаторы. Кислородные газификаторы разделяются на стационарные и переносные, а также на: а) низкого давления или холодные, подающие кислород в распределительную трубопроводную сеть при давлении до 15 атм, и б) высокого давления или тёплые, дающие кислород, для наполнения баллонов под давлением 150-165 атм.

Наиболее распространён на наших заводах стандартный стационарный холодный газификатор ёмкостью 1000 л жидкого или 800 м3" газообразного кислорода. Газификатор устанавливается в отдельном помещении. Установка рассчитана на рабочее давление до 15 атм и состоит из газификатора, испарителя н реципиента. Газификатор" состоит из толстостенного стального шара, внутри которого помещается тонкостенный латунный шар для жидкого кислорода. Шар - газификатора находится в кожухе; пространство между кожухом и шаром заполняют магнезией, как в кислородных танках. Наполняется газификатор жидким кислородом из транспортного танка через вентиль и гибкий шланг. Из газификатора жидкий кислород поступает в змеевик испарителя и оттуда газообразный кислород направляется в сеть кислородных трубопроводов. Для выравнивания колебаний давления приключается рессивер ёмкостью - около 10 м3.

Когда говорят о «деньгах из воздуха» невольно приходят в голову мысли о каком-то не совсем честном виде бизнеса. Но это только если понимать это выражение в переносном смысле. А вот в прямом смысле – зарабатывать деньги, выделяя из воздуха самый важные его компонент – кислород – вполне респектабельный, а главное прибыльный бизнес.

Многие думают, что производства кислорода обслуживает только несколько специфических отраслей, типа металлургии и химической промышленности, но это не так.

Действительно, 8 из 10 литров промышленно производимого кислорода используются в этих целях, однако пятая его часть приходится на самые разные отрасли: кислород широко используется в медицине, в том числе в смежным с ней рекреационным направлением; при сварке или резке металлов; при водоподготовке (добавление кислорода в воду аналогично действию хлора, добавляемого в целях ее обеззараживания); при разведении рыбы в промышленных масштабах – то есть в неволе, в искусственных водоемах.

Кроме всего прочего, небольшие по глобальным меркам, но вполне достойные для занятия такой ниши начинающим предпринимателем количества кислорода используются в специфических операциях по производству специальных стекол и даже в общепите – в моду входят т.н. «кислородные коктейли» – весьма перспективное направление бизнеса, построенное и постоянно растущее вследствие пропаганды здорового образа жизни и маниакальной озабоченности многих людей несуществующими проблемами со здоровьем.

Разумеется, идеальным случаем открытия бизнеса по производству кислорода является его открытие с прицелом на моментальный и стопроцентный сбыт расположенному неподалеку металлургическому или химическому заводу.

Однако металлургические и химические заводы существуют не то что не во всех городах, но и далеко не во всех регионах нашей страны, поэтому на такое удачное соседство рассчитывать не приходится. Но это не должно вас смущать – все предприятия, владельцы которых когда-то решились вложить деньги в производство кислорода продолжают функционировать и по сей день, не уменьшая, а намного увеличивая объемы производства – сбыть кислород несложно, а сырье к нему – бесплатное, что и привлекает бизнесменов.

Кроме того, требования, предъявляемые как к продукции (а они обозначены в ГОСТ 5583-78, ТУ 2114-001-05798345-2007 или, если говорить об экспорте, в ISO 2046-73) весьма просты и не требуют сколько-нибудь больших вложений в дополнительное контрольное оборудование, тем более, что все современное оборудование для производства кислорода, о котором пойдет речь в статье, уже оборудовано контрольными приборами, а количество персонала, обслуживающего производство – минимально, даже если присчитать нерабочий персонал (бухгалтеры, менеджеры, уборщики и т.п.).

Технология и оборудование для производства кислорода

Для получения кислорода используются специальные аппараты, которые называют кислородными генераторами или кислородными концентраторами, что, в принципе, одно и то же (хотя второе наименование немного точней – кислород не производится ими, а лишь увеличивается его концентрация).

Но на существующем рынке кислородными концентраторами обычно называют маломощное оборудование, предназначенное для обслуживания медицинских учреждений и оборудованное дополнительными очистными фильтрами (впрочем, не всегда), кислородными же генераторами называются промышленные установки повышенной производительности, зачастую – с регулировкой содержания кислорода в получаемой газовой смеси – многим заказчикам не нужен кислород концентрацией 99%, для технических, например, целей, хватит и 90%, а в некоторых случаях – и того меньше. В этой статье речь пойдет, конечно, о промышленных кислородных генераторах.

Само собой разумеется, что стоимость кислородного генератора напрямую зависит от его производительности и чистоты выпускаемого кислорода (имеется в виду максимальная чистота). Производительность (мощность) измеряется в кубических метрах кислорода заданной концентрации на выходе за час (иногда в литрах в минуту; чтобы получить количество литров вырабатываемое в минуту кислородным генератором, если известна производительность в кубических метрах в час, нужно умножить это число на 162/3 и наоборот), чистота – в процентном соотношении или диапазоне процентных значений, тогда для получения фиксированной цифры берется средняя из указанных в спецификации и документам на оборудование.

Например, кислородный генератор китайского производства производительностью 10 куб. метров в час и чистотой кислорода 90-96% обойдется в 6000 долларов США (190 тыс. руб. в пересчете по текущему курсу), а производительностью 100 куб. метров в час той же чистоты кислорода, что и предыдущий – уже 900000 долларов США (28380 тыс. руб. в пересчете по текущему курсу).

Однако у такого оборудования есть и слабое место – оно не использует атмосферный воздух, ему потребуется сжатый воздух в баллонах (он называется синтетическим, так как очищен от пыли и водяных паров). С одной стороны, часть использованных баллонов из-под воздуха можно заполнять кислородом (а один 40-литровый баллон стоит более 4000 руб., новый – более 6000 руб.), с другой – тогда придется платить и за воздух (а он стоит 300-350 руб. за кубический метр), который можно очистить и сжать самостоятельно, вложив относительно небольшую сумму, и за аренду большей части баллонов (более 200 руб. за единицу).

Для этого необходимо лишь приобрести компрессор производительностью большей, чем потребность кислородного генератора. Большая, а не равная производительность нужна для запаса – в случае неисправности или технической остановки компрессора генератор не будет простаивать, а в обратном случае – компрессор просто накопит запас в ресивере.

Потребляемого кислородным генератором воздуха, разумеется, должно быть больше, чем выпускаемого им же кислорода. Например, кислородный генератор производительностью 10 куб. метров кислорода в час нуждается в 2,2 куб. метрах воздуха ежеминутно, т.е. за час уходит 132 куб. метра; в случае с генератором мощностью 100 куб. метров пропорции изменятся, соответственно, в 10 раз – 22 и 1320 куб. метров.

Качественный винтовой компрессор для первого варианта обойдется всего в 7-8 тыс.руб., для второго – в 52-53 тыс.руб.; осушитель с внутренним охладителем, сепаратором и воздушным фильтром 1250 и 7400 евро (53 тыс.руб. и 312 тыс.руб. в пересчете по текущему курсу) соответственно. В принципе, можно увидеть, что вложения не так велики, что бы экономить на таком важном в плане независимости от поставщиков оборудовании.

Если же не выходить на сколько-нибудь большой уровень, а равно и не вкладывать в бизнес большие деньги, можно обойтись и оборудованием, которое напрямую работает с атмосферным воздухом. Оно маломощно по сравнению с вышеперечисленным, зато кроме покупки и монтажа ничего и не требует.

Образчик такого кислородного генератора производительностью 10-60 литров в минуту (0,55-3,5 куб. метров в час) с чистотой 90%, обойдется соответственно в 600-10000 долларов США (20-315 тыс.руб.).

Неободимые помещение и персонал для производства кислорода

Производство кислорода в не требует особо оборудованного помещения – разве что местные пожарные и смежные службы могут потребовать усиленной пожарной защиты – например, большего, по сравнению с другими предприятиями количества брандмауэров, пожарных щитов, гидрантов и огнетушителей. В остальном же единственное условие для такого помещения – наличие подведенной электроэнергии требуемого оборудованием стандарта (220 или 380 V).

Относительно персонала можно сказать практически то же самое – с кислородным генератором справится и неквалифицированный работник, достаточно лишь правильно смонтировать и настроить его, что может быть сделано сторонней организацией.

Однако в цех потребуется и мастер-технолог (инженер с образованием 240301 «Химическая технология неорганических веществ», 240706 «Автоматизированное производство химических предприятий» или 240801 «Машины и аппараты химических производств» по ОКСО).

Рентабельность производства кислорода

Говорить о рентабельности производства кислорода достаточно трудно – все зависит от выбранной схемы работы (на «чужом», т.е. покупном или собственном сгущенном воздухе). Но порядок цифр назвать можно, если посчитать суммарные затраты на производство (фонд оплаты труда, электроэнергия, арендная плата, если есть) и суммарную (валовую) прибыль.

Чтобы не вдаваться в долгие подсчеты, можно сказать, что производство кислорода по первому варианту оборудования (свой сжатый воздух) приносит 100-120% дохода, по второму – около 150%.

Введение

в) доменное производство;

д) прокатное производство.

Требования по выполнению режимов труда и отдыха.

1.3.1. Режим труда и отдыха апратчиков производится согласно графику, «4-х бригадный 2-х сменный при непрерывной производственной неделе с 12-ти часовыми сменами, утвержденному директором по персоналу и общим вопросам.

1.3.2. Вступление на дежурство и уход с дежурства аппаратчика производится по утвержденному графику. Меняться дежурством только с разрешения администрации отделения.

1.3.3. Для приемки смены нужно явиться на рабочее место не менее чем за 30 минут до начала дежурства.

1.3.4. В случае невыхода на работу сменщика необходимо сообщить сменному мастеру участка разделения воздуха. Уход с дежурства в данном случае, до сдачи смены, запрещается.

1.3.5. Сдачу дежурства разрешает начальник смены.

1.3.6. Во всех случаях приемка смены производится после разрешения сменного мастера участка разделения воздуха.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ.

Требования к использованию средств защиты работников.

2.3.1. Аппаратчик должен работать в спецодежде, застегнутой на все пуговицы. На одежде не должно быть развевающихся частей, которые могут быть захвачены движущимися (вращающимися) частями механизмов. Засучивать рукава спецодежды запрещается.

При нахождении в помещениях с действующим энергетическим оборудованием, камерах, каналах, тоннелях и в ремонтной зоне аппаратчик должен надевать застегнутую подбородным ремнем защитную каску. Волосы должны убираться под каску.

2.3.2. При выходе в рабочую зону с повышенным уровнем шума необходимо пользоваться берушами.

2.3.3. При авариях в газовом хозяйстве необходимо использовать газозащитную аппаратуру (ГЗА) – кислородные изолирующие противогазы.

2.3.4. При обслуживании мазутных форсунок пользоваться светозащитными очками.

2.3.5. При производстве работ по продувке водоуказательных колонок и при проверке СПУ, если аппаратчик выполняет обязанности обходчика, использовать защитные очки или прозрачную маску для лица.

2.3.6. При производстве одноразовых работ по уборке рабочей зоны, покраске закрепленного оборудования пользоваться респираторами и защитными очками.

2.3.7. Производство всех видов работ, кроме уборки вращающихся механизмов, производить в рукавицах.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ.

Порядок безопасного отключения, остановки, разборки, очистки и смазки оборудования, приспособлений, машин, механизмов и аппаратуры, а при непрерывном процессе – порядок передачи их по смене, порядок сдачи рабочего места.

3.1.1. Аппаратчик по окончании работы обязан произвести тщательную уборку рабочего места.

3.1.2. Проверить состояние техники безопасности и противопожарное состояние рабочего места.

3.1.3. Привести в порядок инструмент, инвентарь, приспособления и сложить в специально отведенные места.

Порядок сдачи рабочего места, в том числе порядок и безопасные меры по удалению опасных и вредных веществ и материалов из рабочей зоны, а также меры по удалению и обезвреживанию отходов производства, являющихся источниками опасных и вредных производственных факторов.

3.2.1. Аппаратчик обязан дать сменщику полные сведения о состоянии и режиме работы оборудования, обо всех неисправностях, неполадках, имевших место во время смены.

Дать все замечания по технике безопасности, принятых мерах по устранению замечаний.

3.2.2. Аппаратчик оформляет сдачу смены росписью в суточной ведомости.

3.2.3. Использованная ветошь складируется в специальные ящики для использованной ветоши.

3.2.4. Мусор и бытовые отходы, строительные отходы, лом черных металлов убираются в контейнеры с соответствующей маркировкой.

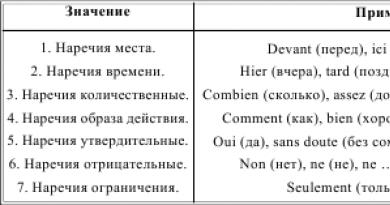

Ректификация воздуха.

Ректификация – разделение смесей на составляющие вещества в результате взаимодействия потоков жидкости и пара, которые обычно движутся навстречу друг другу.

Рис.3

Библиографический список

1. Д.Л. Глизманенко “Получение Кислорода”. Изд. 5-е М.”Химия” 1972, 752с., 46табл;

2. http://www2.spiraxsarco.com/esc/SSW_Properties.aspx?country_id=ru&lang_id=rus

3. http://docs.cntd.ru/document/1200080702

Введение

Атмосферный осушенный воздух представляет собой смесь, содержащую по объему кислорода 20,95 % и азота 78,09 %, остальное – аргон 0,93%, криптон 1,14 , ксенон 8,6 и другие инертные газы, углекислый газ и пр. Содержание водяных паров в воздухе может меняться в широких пределах в зависимости от температуры и степени насыщения. Для получения технически чистого кислорода воздух подвергают глубокому охлаждению и сжижают (температура кипения жидкого воздуха при атмосферном давлении – 194,5 °С). Полученный жидкий воздух подвергают дробной перегонке или ректификации в ректификационных колоннах. Возможность успешной ректификации основывается на довольно значительной разности (около 13 °С) температур кипения жидких азота (– 196 °С) и кислорода (– 183 °С).

Применение кислорода способствует прогрессу во многих областях техники, повышению производительности труда в промышленности, увеличению выработки продукции, улучшению ее качества и снижению себестоимости.

В нашей стране большое количество домен, мартеновских печей и конверторов переведено на работу с применением кислорода, что позволяет получать дополнительно десятки миллионов тонн чугуна и стали. Значительные количества кислорода и азота расходуются также в химической промышленности для производства удобрений и органических продуктов из новых источников сырья – природных и нефтяных газов.

Были созданы научно – исследовательские и проектные институты кислородной промышленности, заводы по изготовлению воздухоразделительных установок, построены мощные кислородные станции на крупнейших металлургических и химических комбинатах, машиностроительных предприятиях; введены в строй районные заводы для производства товарного газообразного и жидкого кислорода, азота, аргона; освоено серийное производство новых мощных установок для получения технологического и технического кислорода, чистого азота и редких газов.

В 2009 году на Новолипецком металлургическом комбинате (НЛМК) введена в промышленную эксплуатацию воздухоразделительная установка с комплексным извлечением продуктов разделения воздуха немецкой фирмы Linde.

Новолипецкий металлургический комбинат занимает первое место в России, среди предприятий по производству стали и проката. Производственные мощности компании считаются одними из самых технологически оснащенных в стране. Компания специализируется на производстве листового проката широкого сортамента.

НЛМК расположен в центре европейской части России, городе Липецке, вблизи крупнейшего железно – рудного бассейна Европы – Курской магнитной аномалии. Комбинат находится в регионе с наиболее развитой в России транспортной сетью и имеет стратегически выгодное местоположение для потребителей. Компания имеет удобный доступ к экспортным рынкам, выходы к портам на Балтийском и Черном морях.

НЛМК – предприятие полного металлургического цикла. В состав производственных мощностей входят горно – обогатительное, агломерационное, коксохимическое производство, доменное производство, сталеплавильное производство, производство горячекатаного и холоднокатаного проката, проката с цинковым и полимерным покрытием. Компания имеет наиболее современную производственную базу в российской металлургии. Производство всей стали осуществляется кислородно - конвертерным способом с разливкой на машинах непрерывного литья заготовок

НЛМК производит 14% российской стали, 24% плоского проката. Компания является крупнейшим в Европе производителем электротехнических сталей. НЛМК крупнейший в России производитель товарных слябов и один из крупнейших производителей штрипсов (заготовки для производства труб).

Кислородный цех входит в состав Энергетического производства на ряду с Теплоэлектроцентралью (ТЭЦ), Центром электроснабжения (ЦЭлС), Газовым цехом, Теплосиловым цехом (ТСЦ), Цехом водоснабжения (ЦВС), Цехом технологической диспетчеризации (ЦТД), Энергоремонтным цехом (ЭнРЦ), Электроремонтным цехом (ЭлРЦ).

Новолипецкий металлургический комбинат является предприятием с полным металлургическим циклом, а это значит, что на промышленной площадке комбината располагаются все производства, необходимые для того, чтобы железная руда, пройдя все технологические этапы, превратилась в конечный продукт – холоднокатаный прокат.

Общая схема производства включает:

а) агломерационное производство;

б) коксохимическое производство;

в) доменное производство;

г) сталеплавильное производство;

д) прокатное производство.

Практически все перечисленные производственные процессы связаны с потреблением кислорода.

Структура Кислородного цеха ПАО «НЛМК»

Процесс получения кислорода происходит следующим образом. Воздух, засасываемый компрессором, проходит через фильтр, заполненный кольцами Рашига, смоченными висциновым маслом, и очищенный от механических примесей и пыли поступает в первую ступень компрессора. Воздух после каждой ступени компрессора проходит промежуточные холодильники с маслоотделителями. В верхней части декарбонизатора находится сепаратор, в котором воздух освобождается от щелочного раствора, а затем направляется в щелочеуловитель, где выпадают капельки щелочи, уносимой воздухом из декарбонизатора. Далее воздух сжимается последовательно в третьей и четвертой ступенях компрессора.

Кислородный цех специализируется на выпуске технических газов: кислорода, аргона, жидкого азота, сжатого воздуха. Готовая продукция цеха поставляется в баллонах, специальных транспортных цистернах и автомобильных установках в соответствии с требованиями к перевозке опасных грузов.

Продукцией кислородного цеха обычно обеспечивают потребность того предприятия, в состав которого входит цех. Если же кислород отпускают другим потребителям и он является основной товарной продукцией, то в этом случае организуют самостоятельное предприятие, являющееся кислородным заводом.

Всякие простои и перерывы в процессе получения кислорода ведут к нарушению нормального режима работы кислородной установки, способствуют более быстрому замерзанию аппарата, вызывают дополнительные потери времени на восстановление режима и пр.

Основные характеристики установки

Тип воздухоразделительной установки- схема с частичным производством под давлением с криогенным насосом. Производительность составляет 1908 т/д, а производство жидкости составляет 47 т/д воздуха.

Энергоресурсы, подающиеся на установку: влажный воздух, охлаждающая и подпиточная воды, электричество, технический газообразный воздух (только для пуска) и продувочный газообразный азот.

Энергоресурсом, поступающим из установки, является технический газообразный воздух.Продуктами производства являются: газообразный кислород низкого давления, газообразный кислород высокого давления, жидкий кислород, газообразный азот среднего давления, газообразный азот низкого давления, жидкий азот, жидкий аргон, смесь He-Ne, смесь Kr-Xe и воздух КИП.

Общие данные

Воздух подается на границу проектирования от существующих воздушных компрессоров. Установка по производству кислорода содержит один блок разделения воздуха с блоком комплексной очистки воздуха и системой предварительного охлаждения. Схема процесса основана на принципе частичного внутреннего цикла сжатия. Процесс и технология соответствует самой передовой и образцовой международной практике.

Предложенная воздухоразделительная установка может быть в основном разделена на следующие технологические единицы:

1 концевой холодильник

1 технологическая воздушно/водяная башня с холодильной машиной 1/2/3), азотно/водяная башня и насосы воды

1 блок очистки воздуха с двойным слоем алюмината и молекулярных сит

1 воздушный бустер компрессор

1 электрический регенерационный

1 комплект холодных блоков для разделения N2/O2/Ar в основном включающих:

1 линию теплообменников;

1 турбодетандер с бустером и концевым холодильником;

1 конденсатор сырого аргона;

1 переохладитель жидкости;

1 He/Ne конденсатор;

1 конденсатор чистого аргона;

1 испаритель чистого аргона;

1 испаритель;

1 Kr/Xe испаритель;

2а насоса жидкого кислорода;

2а насоса жидкого кислорода;

1 насос жидкого кислорода;

1 насос сырого, жидкого аргона;

2а фильтра кислорода.

1 колонна среднего давления;

1 колонна низкого давления;

1 колонна чистого азота;

1 колонна смеси сырого аргона;

1 колонна чистого аргона;

1 колонна бедной смеси Kr/Xe;

1 колонна He/Ne.

В дополнение установка включает в себя следующее дополнительное оборудование:

КИП и Система Управления

нагреватель для отогрева;

Хранилища для жидкого кислорода, жидкого азота, жидкого аргона и станцию наполнения баллонов.

Вложения : от 1 270 000 рублей

Окупаемость : от 10 месяцев

Специфика деятельности предприятий по изготовлению тяжелых металлов и ряда других химических заводов заключается в том, что они потребляют большое количество кислорода. Этот же ресурс нужен и другим отраслям. Однако не всегда действующим цехам по производству «искусственного воздуха» удается удовлетворить потребности покупателей. Поэтому бизнес в этой сфере станет источником стабильного, высокого дохода. Как добиться высот и реализовать бизнес-идею, вы узнаете из данной статьи.

Концепция бизнеса

Дело связано с открытием предприятия по производству кислорода из атмосферного воздуха с помощью специального оборудования – генератора.

Сфера применения кислорода велика, поэтому продукт всегда будет пользоваться спросом. Его покупают для медицинской отрасли, сварки и резки металлических заготовок, для искусственных водоемов при разведении рыбы, обеззараживания воды и т.д.

Что потребуется для реализации?

Для того, чтобы начать бизнес, необходимо найти подходящий участок, на котором будет располагаться будущее предприятие, построить производственный цех, закупить оборудование. Поскольку речь идет о взрывоопасном веществе, к помещению предъявляются повышенные требования. Прежде всего, цех должен располагаться в обособленном здании.

Главное, чтобы будущее предприятие соответствовало техническим нормам. Перед запуском производственного процесса помещение проходит экспертизу. При соответствии площади заявленным требованиям выдается соответствующее разрешение.

Для помещения необходимо обеспечить усиленную пожарную защиту. Еще одно обязательное условие – наличие электроэнергии 280 или 380 Вт, как того требует стандартное кислородное оборудование.

Общая сумма расходов на строительство и обустройство цеха составит примерно 400 000 рублей.

Главным прибором, с помощью которого вы будете получать «искусственный воздух», служит генератор.

На стоимость генератора влияет его мощность. Судить о производительности оборудования можно по количеству кислорода нужной концентрации, которое агрегат выдаст за 60 минут работы при полной загруженности.

Например, китайский прибор, производительностью 10 м³ за час будет стоить около 350 000 рублей. А генератор этой же фирмы, только производительностью 100 м³ в час обойдется в 30 000 000 рублей. Понятно, что на начальном этапе развития «кислородного бизнеса» вкладываться в супердорогой агрегат не имеет смысла. Даже несмотря на то, что кроме кислорода, он еще производит азот.

Если продукт вы будете добывать из баллонного воздуха, кроме основного оборудования потребуется покупать баллоны со сжатым воздухом, очищенным от посторонних соединений и испарений воды. Стоимость одного составляет около 5 000 рублей. Однако тут не обошлось без плюсов. Израсходовав сжатый воздух, в тару можно закачать готовый кислород.

Если вы хотите самостоятельно наладить производство воздуха, нужно будет купить компрессор большой мощности. Такое устройство стоит недорого, поэтому на расходы существенно не повлияет. Потребление воздуха генератором в 13-15 раз превышает количество производимого им кислорода. Например, оборудование производительностью 10 м³ кислорода за час будет потреблять около 130 м³ воздуха. Можете сами посчитать, что для вас выгоднее покупать баллоны со сжатым воздухом или производить его самостоятельно. Понятно, что второй вариант будет лучше, хотя и потребует дополнительных инвестиций. Так, компрессор будет стоить примерно 10 000 рублей, а вот осушитель и система фильтров выйдут в несколько раз дороже (примерно 60 000 рублей и 350 000 рублей, соответственно).

Если вы не планируете обеспечить кислородом несколько регионов страны, то часть оборудования можете взять в долгосрочную аренду. Или купить совсем недорогой генератор, производительность которого не превысит 3,5 м³ за час.

Для среднестатистического предприятия достаточно генератора стоимостью 350 000 рублей. В дальнейшем можно расширить масштабы деятельности, закупить оборудование большей мощности и производительности.

Производство кислорода – тот бизнес, который регламентируется рядом документов, ГОСТами и Техническими условиями. Несмотря на это, особых сложностей при оформлении бумаг возникнуть не должно. Для открытия бизнеса потребуется предоставить:

- заявление соответствующего образца;

- если выбран вид субъекта ООО, то заверенные нотариально копии учредительных документов;

- для ИП и ООО – копии документов о регистрации предприятия и ОГРН (нотариально заверенные);

- документы, которые подтверждают право сотрудников работать в данной области.

Расходы на оформление всей документации составят примерно 5 000 рублей.

С кислородной установкой по силам справиться одному человеку, даже не имеющему знаний и навыков в данной области. Монтаж и настройку оборудования можно доверить подрядчикам. Однако в цех потребуется принять мастера-технолога или инженера, имеющего соответствующее образование. Вести бухгалтерию и заниматься поиском клиентов может руководитель фирмы самостоятельно.

Производство кислорода – тот вид бизнеса, который лучше всего рекламировать не через интернет и средства массовой информации, а напрямую общаясь с потенциальными клиентами. Для этого потребуется провести анализ рынка в населенном пункте, выявить предприятия, которые используют чистый кислород в своей деятельности, заключить с ними договоры, рассчитанные на долгосрочную перспективу.

Пошаговая инструкция запуска

- Регистрация.

- Помещение.

- Оборудование и материалы

- Итак, из оборудования нужно купить (примерная стоимость указана в рублях): генератор (концентратор) кислорода – 350 000; компрессор – 10 000; осушитель – 50 000; систему фильтров – 350 000; пустые баллоны для готового кислорода – 100 000. Итого расходы на оборудование составят примерно 860 000 рублей.

- Персонал.

- Реклама.

Финансовые расчеты

Стартовый капитал

Расходы, связанные с запуском цеха по производству кислорода, представлены в таблице

Ежемесячные расходы

Сколько можно заработать?

Чистая прибыль будет зависеть от того, какой способ производства кислорода применялся. Например, если изготавливался продукт из баллонного воздуха, то рентабельность составит около 100%, а если основным компонентом был атмосферный воздух, то 150%. Уже на втором месяце работы предприятие выйдет на стабильную чистую прибыль в размере 150 000 рублей.

Сроки окупаемости

Вложенные инвестиции полностью окупятся за 10-12 месяцев.

Особенности бизнеса

Главное преимущество бизнеса, связанного с производством кислорода – отсутствие необходимости комплектовать штат из большого количества работников. Установку сможет обслуживать один сотрудник.

Что касается возможных рисков, то они зависят от работоспособности оборудования. При выходе из строя хотя бы одной машины остановится весь процесс.

Заключение

Вложения в такой бизнес с большой вероятностью окупятся, а доход станет постоянным и высоким. Главное – придерживаться инструкции запуска и дальнейшего ведения бизнеса.